Перед тем как запустить изготовление детали, нужно задать ее размеры и точно установить заготовку в соответствии с системой координат фрезерного станка. По окончании работ следует убедиться, что деталь соответствует заданным критериям. Делать это вручную долго и неэффективно: станок простаивает, к тому же возможны ошибки, а значит – возможный брак. Как результат – снижение прибыли.

Автоматизированные измерительные системы для фрезерных станков решают проблему. Расскажем в статье, как они работают и какими бывают. Но для начала рассмотрим, какова система координат фрезерного станка с ЧПУ, чтобы понимать, как устроено пространство внутри.

Метод ручного измерения деталей безвозвратно устаревает и все меньше используется при работе на современных станках с ЧПУ

Система координат фрезерного станка

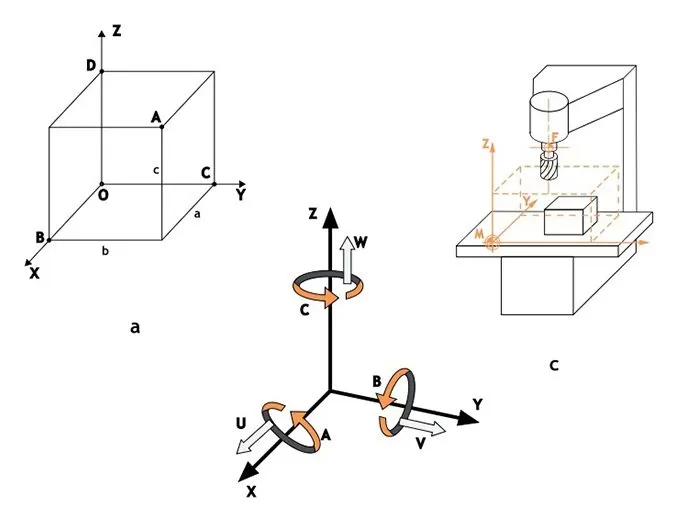

В современных станках применяется декартова система координат, состоящая из взаимно перпендикулярных осей Х, Y, Z. Некоторые из осей могут быть поворотными.

На рисунке показана: a – декартова система координат, b – система с поворотными осями, c – расположение осей в фрезерном станке

Система координат информирует станок: где располагается заготовка, на каком расстоянии от нее находится инструмент и как ему нужно перемещаться в процессе обработки детали.

- По оси Х задается движение влево-вправо.

- По оси Y – вперед-назад.

- По оси Z – вверх-вниз.

Если применяют несколько инструментов, задача усложняется, они могут быть разной длины, что повлияет на расстояние от базовой точки шпинделя до поверхности обработки.

После того как заданы точные координаты по всем осям, запускают управляющую программу.

Как работает измерительная система станка

Автоматизация процесса измерений на станках с ЧПУ осуществляется с помощью специальной системы, функционирующей на базе датчиков.

- Датчик для измерения заготовок и деталей. Его задачи: привязка заготовки и контроль размеров готового изделия.

- Датчик измерения и контроля инструмента. Его задачи: замер инструмента, контроль износа и обнаружение повреждений режущей кромки.

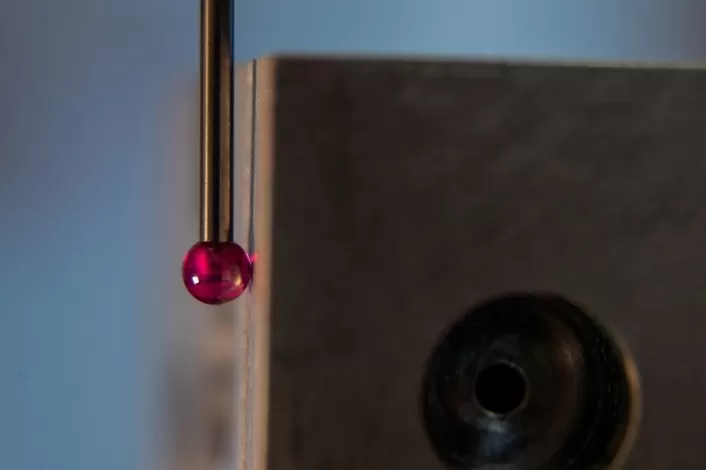

Датчик измерения детали – это датчик контакта (touch probe), который состоит из щупа в виде твердотельного (рубинового) шарика, сигнального устройства и источника питания. Он крепится в шпинделе фрезерного станка. На медленной подаче щуп датчика касается заготовки и передает сигнал в систему управления фрезерного станка, которая сразу же отмечает величину смещения по соответствующей оси.

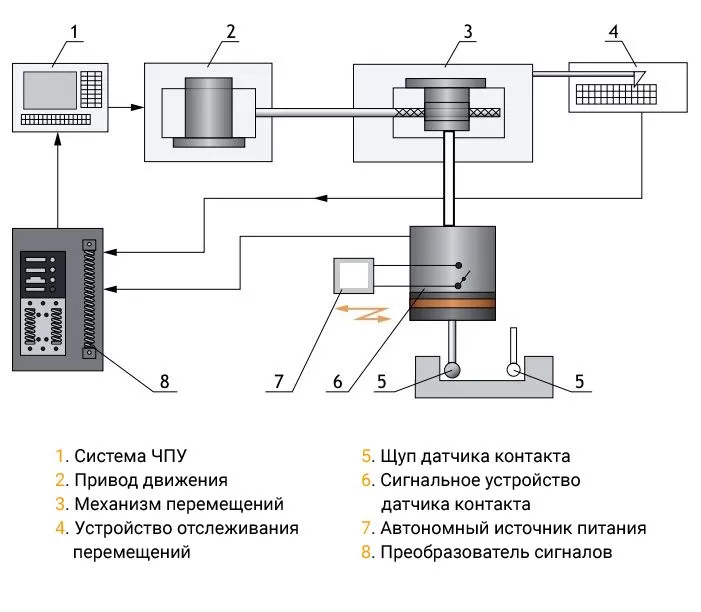

Система измерения кроме датчика контакта включает устройство отслеживания перемещений. Структура измерительной системы изображена на схеме, где стрелками отмечены каналы передачи данных.

Схема системы измерения, на которой изображены каналы передачи данных

Датчик контакта находится в инструментальном магазине станка, его параметры вносятся в систему ЧПУ при проведении ПНР. Сигнальное устройство датчика реагирует на любые касания щупа по принципу замыкания-размыкания электроцепи.

При поступлении команды о вызове датчика щуп выходит на рабочую позицию и начинает делать замеры. Сигнальное устройство «информирует» о касании, и устройство отслеживания фиксирует позицию датчика. Данные через преобразователь поступают в систему ЧПУ.

Проведение измерений с помощью датчика контакта на фрезерном станке с ЧПУ

Датчик контроля инструмента статично устанавливается на рабочем столе станка, замеряет диаметр и вылет инструмента по длине. Такие датчики могут быть контактными и бесконтактными (лазерными). В последнем случае обмер происходит в момент, когда луч прерывается, касаясь инструмента.

Типы передачи сигнала

Системы ЧПУ для фрезерных станков могут передавать сигналы датчикам и принимать от них сигналы состояния по разным технологиям:

- Оптическая система – инфракрасная технология передачи данных. Самая распространенная и удобная. Простая в монтаже, подходит для большинства моделей вертикально-фрезерных станков. Интерфейс системы обеспечивает оператору наглядную визуальную и/или звуковую индикацию состояния датчика, источников питания и обнаруженных ошибок. Единственное условие: датчик-щуп должен находиться в пределах видимости для приемника сигнала. Новейшие системы обеспечивают устойчивость к световым помехам от других источников и надежную связь.

- Радиосистема – технология передачи данных посредством радиоволн. Предназначена для использования на крупногабаритных станках и в случаях, когда нет возможности обеспечить прямую видимость между датчиком и приемником сигнала. Подходит для портальных и 5-осевых фрезерных станков.

- Проводная система – простой и стабильный способ передачи данных, но предполагает прокладку проводов от электрошкафа к месту измерения. Подходит для фрезерных станков, где датчики устанавливаются без дальнейшего демонтажа.

Выбор в пользу той или иной измерительной системы делают с учетом модели фрезерного станка, условий производства и бюджета. Оптимальными считаются контактные системы с оптической передачей данных. Лазерные максимально точны, но более дорогостоящие, другие типы передачи данных применяют реже.

Выгоды от применения измерительных систем

Измерение с помощью датчиков считается общепризнанным методом для станков с ЧПУ, так как обеспечивает массу преимуществ:

- повышение производительности станков,

- увеличение степени автоматизации и разгрузку операторов,

- сокращение времени наладки станка на постоянной основе,

- минимизацию ошибок и брака,

- снижение себестоимости единицы продукции,

- расширение производственных возможностей за счет более сложных работ,

- повышение степени соответствия требованиям заказчиков,

- снижение стоимости владения оборудованием за счет покупки меньшего количества станков и отказа от дорогих измерительных приборов, требующих калибровки и техобслуживания.